La importancia de la geometría de los extremos de los conectores de fibra óptica

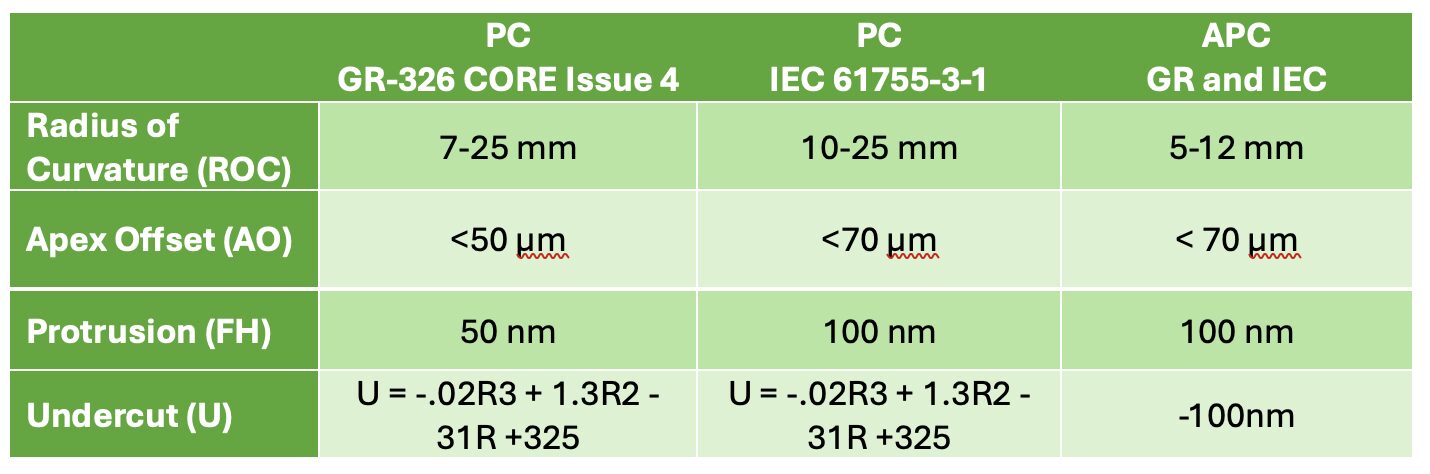

Los conectores de fibra óptica son componentes fundamentales en las redes de comunicación modernas, ya que garantizan una transmisión fiable de la señal. La geometría de la cara final de estos conectores desempeña un papel fundamental a la hora de minimizar las pérdidas ópticas y garantizar la fiabilidad mecánica a largo plazo. Normas como la IEC 61300-3-47, Procedimientos básicos de ensayo y medición de la geometría de la cara final de las férulas PC/APC pulidas esféricamente mediante interferometría, y una serie de normas IEC 61755 que abarcan el pulido angular, la geometría de las férulas, los materiales y otras piezas del conector, proporcionan directrices precisas para evaluar y mantener una geometría óptima de la cara final. En este artículo se analiza la importancia de los parámetros clave -radio de curvatura, desplazamiento del vértice y altura de la fibra- y los métodos para conseguir una geometría de alta calidad en las terminaciones.

Parámetros clave de la geometría de la cara frontal

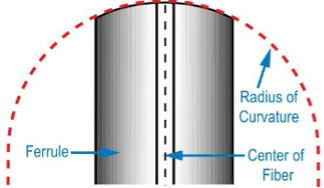

- Radio de curvatura

El radio de curvatura (ROC) se refiere a la curvatura de la cara del extremo de la férula del conector. Este parámetro es vital para garantizar un contacto físico adecuado entre conectores acoplados. El radio de curvatura se define como el radio 3D de la esfera de mejor ajuste sobre el área de ajuste definida.

Un ROC bien definido garantiza un rendimiento óptico constante y fiable al mantener bajas las pérdidas de inserción y de retorno. También evita los entrehierros que pueden provocar la degradación de la señal y la reflexión.

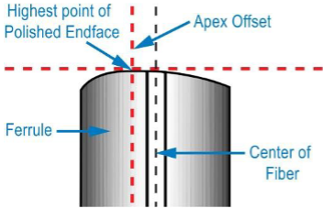

- Apex Offset

Para medir el desplazamiento del vértice, debe definirse el punto alto o vértice de la superficie pulida de la férula. Debido a posibles variaciones en la propia fibra, como rebajes o protuberancias, se tiene en cuenta la esfericidad del vértice. El desplazamiento del vértice se cuantifica como la distancia desde el punto más alto de la esfera de la férula hasta el centro del núcleo de la fibra.

Este parámetro es esencial para minimizar la tensión y garantizar una distribución uniforme de la presión cuando se acoplan los conectores. Un desplazamiento del vértice correctamente controlado evita la desalineación, que podría aumentar la pérdida de inserción y degradar el rendimiento mecánico.

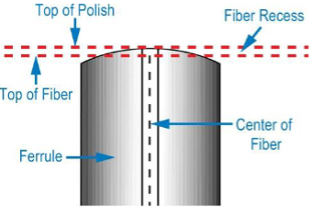

- Altura de la fibra

La altura de la fibra indica la posición relativa del núcleo de la fibra en comparación con la superficie circundante de la férula. Puede ser saliente (altura positiva de la fibra) o empotrada (altura negativa de la fibra). Una altura de fibra positiva garantiza una presión de contacto suficiente, lo que reduce la pérdida de inserción. Sin embargo, una protrusión o recesión excesivas pueden causar daños mecánicos o entrehierros, afectando a la integridad de la señal. Hay dos formas posibles de definir la altura de la fibra: altura esférica y altura plana.

La altura esférica se refiere a cuando la cara del extremo del conector (tanto la férula como la fibra) forma una esfera continua. Se mide como la diferencia de altura entre el centro de la fibra y la altura teórica en el centro de la esfera, en función del radio de la férula.

La altura plana describe un escenario en el que la cara del extremo del conector tiene una fibra plana en el centro de una férula esférica. Se define como la diferencia de altura entre el centro de la fibra y la altura en el centro del plano teórico formado por los puntos de conexión de la férula. La altura plana se utiliza habitualmente para evaluar la posición de la fibra después del pulido.

Métodos para lograr una geometría de cara final de alta calidad

Conseguir una geometría de alta calidad en las caras frontales requiere procesos de fabricación e inspección precisos.

Los procesos de pulido son fundamentales para conseguir el ROC, el desplazamiento del ápice y la altura de fibra deseados. Las máquinas de pulido automatizadas con parámetros controlados garantizan resultados uniformes mediante el uso de películas y secuencias de pulido adecuadas, al tiempo que mantienen la presión, la velocidad de rotación y la duración controladas. Las herramientas de inspección son igualmente importantes para garantizar el cumplimiento de las normas IEC e identificar los defectos en una fase temprana. Los interferómetros pueden medir el ROC, el desplazamiento del vértice y la altura de la fibra, mientras que los microscopios de alta resolución detectan arañazos, picaduras o residuos.

Los controles medioambientales son otro factor clave para mantener la geometría de alta calidad de las caras finales. Los contaminantes y las condiciones ambientales irregulares pueden afectar a los resultados del pulido y la inspección. Las salas blancas minimizan la contaminación por partículas, mientras que la temperatura y la humedad estables durante el proceso garantizan resultados uniformes. Además, los protocolos de control de calidad desempeñan un papel crucial. La calibración periódica de los equipos mantiene la precisión de las mediciones, y las pruebas de muestras garantizan que los lotes cumplen las normas.

Conclusión

La geometría del extremo de los conectores de fibra óptica influye significativamente en el rendimiento y la fiabilidad de las redes ópticas. Parámetros como el radio de curvatura, el desplazamiento del vértice y la altura de la fibra deben controlarse cuidadosamente de acuerdo con las normas IEC 61300-3-47 e IEC 61755. Mediante el empleo de técnicas de pulido de precisión, herramientas de inspección avanzadas y estrictas medidas de control de calidad, los fabricantes pueden garantizar un rendimiento superior del conector y la fiabilidad de la red a largo plazo. Estos esfuerzos son esenciales para satisfacer la creciente demanda de sistemas de comunicación de alta velocidad y gran capacidad.

Los avances de SENKO en los procesos de fabricación y montaje de kits de conectores han establecido un punto de referencia en el sector al permitir la producción de conectores que superan las normas internacionales. A través de diseños innovadores, ingeniería de precisión y tecnología de vanguardia, SENKO garantiza una geometría excepcional de las caras finales que supera los estrictos requisitos de las normas IEC. Estos avances no sólo mejoran el rendimiento óptico y mecánico de los conectores, sino que también contribuyen a la fiabilidad y eficacia generales de las redes de comunicación mundiales.